Perché i riduttori non sono tutti uguali — anche se hanno le stesse dimensioni esterne

Capire le differenze nascoste dietro la capacità di potenza meccanica

Nel mercato dei motori elettrici, il confronto tra due prodotti parte spesso dai numeri — prima la potenza, poi i poli, la classe di rendimento, la grandezza — per arrivare alla qualità intrinseca che rende un marchio più affidabile di un altro.

Con i riduttori, però, il confronto è molto più complesso. A definirne il valore non sono solo le dimensioni di montaggio o il design esterno (c’è persino chi guarda soltanto al diametro dell’albero d’uscita — confrontano le auto in base al diametro degli pneumatici?), ma la capacità di potenza, ovvero, in termini tecnici, il fattore di servizio (SF).

Purtroppo, alcuni acquirenti guardano solo all’intercambiabilità delle dimensioni di montaggio, dando per scontato che, se due riduttori hanno la stessa impronta, o la stessa flangia o lo stesso albero, allora performeranno allo stesso modo. È un’assunzione pericolosamente sbagliata.

Due unità possono avere lo stesso albero o la stessa flangia in uscita, ma avere capacità di coppia, durata ed efficienza completamente diverse.

Quando forme identiche nascondono resistenze diverse

Anche il peso di un riduttore dice qualcosa del suo progetto interno — più peso spesso significa ingranaggi più spessi, cuscinetti più grandi o più numerosi e una carcassa più robusta. Ma è solo una parte della storia.

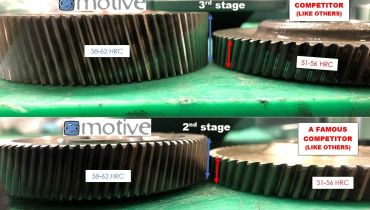

Una differenza cruciale sta nella filosofia di progetto degli ingranaggi e nei compromessi ingegneristici adottati da molti costruttori negli anni.

Il compromesso dettato dalla logistica

Per semplificare la logistica, molti costruttori europei — seguendo l’esempio del leader mondiale — anni fa hanno minimizzato il numero dei codici ingranaggio.

In un riduttore a tre stadi, hanno standardizzato secondo e terzo stadio (i quattro ingranaggi più grandi) su più rapporti e taglie.

Questo ha permesso di tenere a scaffale meno moduli preassemblati. Per chi si affida a centri di assemblaggio esterni, è sembrata una soluzione pratica: meno parti da gestire, assemblaggio più rapido e persino la tentazione di saltare i collaudi finali.

Ma questa comodità ha avuto un costo nascosto: riutilizzando gli stessi ingranaggi su più rapporti, la coppia massima trasmissibile è limitata dallo stadio più debole. In altre parole, il progetto crea colli di bottiglia di capacità — il fattore di servizio varia irregolarmente tra i rapporti e alcuni risultano inevitabilmente meno robusti.

Due grafici per spiegarlo

Nei due grafici, la media della capacità in kW dei tre stadi di due riduttori è la stessa, ma la distribuzione è diversa.

Nel primo grafico la capacità è distribuita male perché il rapporto finale richiesto viene ottenuto minimizzando i codici ingranaggio del secondo e terzo stadio.

5 kW è la capacità massima del 3° stadio a SF 1; quindi 5 kW è la capacità massima dell’intero riduttore a SF 1.

Nel secondo grafico invece, grazie alla disponibilità dei giusti ingranaggi per il secondo e terzo stadio, la distribuzione è ottimizzata tra i tre stadi.

Risultato: 9 kW è la capacità massima dell’intero riduttore a SF 1.

La falsa promessa della semplificazione di magazzino

Paradossalmente, questo sistema non ha raggiunto nemmeno l’obiettivo illusorio. I centri di assemblaggio esterni che volevano ridurre lo stock hanno finito per aumentare i componenti a magazzino: più carcasse, flange, alberi, cuscinetti dentro i sottomoduli preassemblati.

Quanto a codici e semplicità? Oggi gli strumenti digitali e informatici permettono di risolvere la gestione senza sacrificare l’integrità meccanica.

Perché i riduttori cinesi costano così poco

Molti produttori cinesi hanno copiato integralmente quel progetto — stessa estetica, stessi rapporti, stessi dati d’ingranamento — ottenendo enormi economie di scala: migliaia di ingranaggi identici usati da decine di fabbriche.

Ma è anche il limite del concetto: l’efficienza produttiva si paga con la capacità di potenza, non solo per il collo di bottiglia dovuto alla minimizzazione dei codici del secondo/terzo stadio.

L’economia di parti e processi è diventata l’obiettivo principale — talvolta spinta a estremi tali che abbiamo visto montare ingranaggi conici “a orecchio” o “a tatto”, senza strumenti di misura.

La differenza “Motive-ated”

In Motive non seguiamo quella strada.

Progettiamo geometrie d’ingranaggi proprietarie con dati d’ingranamento ottimizzati per massimizzare capacità e vita utile.

Abbiamo deciso di ripartire equamente lo sforzo meccanico tra gli stadi, usando un numero maggiore e ottimizzato di combinazioni di ingranaggi.

Abbiamo unito questa scelta a alberi con chiavetta invece dell’accoppiamento a interferenza più economico, così da poter montare, smontare e rimontare qualsiasi ingranaggio.

Abbiamo inoltre collegato i dati tra il nostro ERP e i MotiveLab, per generare automaticamente la distinta base (BOM).

Ogni MotiveLab è dotato di banchi prova che monitorano rendimento, perdite d’olio, velocità e anche la presenza di tutte le chiavette prima dell’approvazione.

Il nostro obiettivo non è imitare, ma superare: garantire che ogni riduttore eroghi la coppia dichiarata in modo continuo, sicuro e con ampie riserve.

Oggi — forse perché sono le più recenti o perché non sono stati accettati compromessi — possiamo affermare con sicurezza che, a parità di dimensioni esterne, le serie ROBUS, STON ed ENDURO sono tra i riduttori con la massima capacità di carico sul mercato.

_370.png)

_370.png)