Pourquoi tous les réducteurs ne se valent pas — même avec les mêmes dimensions externes

Comprendre les différences cachées derrière la capacité de puissance mécanique

Sur le marché des moteurs électriques, la comparaison commence souvent par les chiffres — puissance, nombre de pôles, classe de rendement, taille — avant d’aborder la qualité intrinsèque.

Pour les réducteurs, le sujet est plus complexe. Ce qui compte n’est pas seulement les dimensions d’encombrement ou le design (certains ne regardent que le diamètre d’arbre de sortie — comparerait-on deux voitures au diamètre des pneus ?), mais la capacité de puissance, autrement dit le facteur de service (SF).

Beaucoup n’analysent que l’interchangeabilité des cotes de montage et pensent que, si l’empreinte, la bride ou l’arbre sont identiques, les performances seront équivalentes. C’est dangereusement faux.

Deux unités peuvent se monter de la même manière et afficher des capacités de couple, une durabilité et un rendement très différents.

Quand des formes identiques cachent des résistances différentes

Le poids d’un réducteur renseigne déjà — plus lourd signifie souvent engrenages plus épais, roulements plus grands ou plus nombreux et carter plus robuste. Mais ce n’est qu’une partie.

L’essentiel réside dans la philosophie de conception des engrenages et les compromis logistiques/industriels.

Le compromis dicté par la logistique

Pour simplifier, nombre de fabricants européens — à l’exemple du leader mondial — ont réduit le nombre de références d’engrenages.

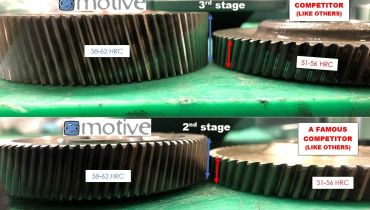

Sur un réducteur à trois étages, ils ont standardisé le 2ᵉ et 3ᵉ étages (les quatre plus grands engrenages) sur plusieurs rapports et tailles.

Résultat : moins de modules pré-assemblés en stock. Pour les centres d’assemblage externes, solution pratique : moins de pièces, assemblage plus rapide, parfois la tentation de sauter les essais finaux.

Mais cela a un coût caché : en réutilisant les mêmes engrenages, le couple maximal transmissible est limité par l’étage le plus faible — des goulots d’étranglement de capacité, des facteurs de service irréguliers selon les rapports.

Deux graphiques pour l’illustrer

Dans deux graphiques, la moyenne de kW des trois étages de deux réducteurs est identique, mais la répartition diffère.

Dans le premier, la répartition est mauvaise car le rapport final est obtenu en minimisant les références d’engrenages du 2ᵉ et 3ᵉ étages.

5 kW est la capacité max du 3ᵉ étage à SF 1 ; donc 5 kW est la capacité max du réducteur à SF 1.

Dans le second, les bons engrenages sont disponibles pour les 2ᵉ/3ᵉ étages et la répartition est optimisée.

Résultat : 9 kW est la capacité max du réducteur à SF 1.

La fausse promesse d’un stock simplifié

Paradoxalement, l’objectif n’a pas été atteint : les centres externes stockent davantage de composants — carters, brides, arbres, roulements — au sein de sous-modules.

Avec les outils numériques actuels, on peut gérer cela sans sacrifier l’intégrité mécanique.

Pourquoi les réducteurs chinois sont si bon marché

Beaucoup ont copié ce concept — mêmes formes, mêmes rapports, mêmes données d’engrènement — créant d’énormes économies d’échelle.

La contrepartie : l’efficacité de production se paie par une capacité de puissance plus faible, pas seulement à cause des goulots d’étranglement du 2ᵉ/3ᵉ étage.

L’économie de pièces et de process est devenue prioritaire — parfois au point de monter des engrenages coniques “à l’oreille” ou “au toucher”, sans instruments de mesure.

La différence “Motive-ated”

Chez Motive, nous ne suivons pas cette voie.

Nous concevons des géométries d’engrenages propriétaires avec données d’engrènement optimisées pour maximiser capacité et durée de vie.

Nous répartissons équitablement l’effort entre les étages grâce à un plus grand choix optimisé de combinaisons.

Nous utilisons des arbres à clavette plutôt que le montage par interférence moins coûteux, afin de monter/démonter/remonter librement.

Nos données ERP sont partagées avec les MotiveLabs pour générer automatiquement la nomenclature (BOM).

Chaque MotiveLab dispose de bancs d’essai qui contrôlent rendement, pertes d’huile, vitesse et la présence de toutes les clavettes.

Notre but n’est pas d’imiter, mais de surperformer.

Aujourd’hui, à dimensions externes égales, nos séries ROBUS, STON et ENDURO figurent parmi celles à plus forte capacité de charge du marché.

_370.png)

_370.png)